PVD coating

PVD coating, známy tiež ako PVD povlakovanie, je povrchová úprava (coat = kabát), ktorá môže byť aplikovaná na povrchy rôznych výrobkov. Primárnym účelom je zvýšenie odolnosti a predĺženie trvanlivosti produktu. Skratka PVD pochádza z anglického označenia Physical Vapor Deposition. V slovenčine sa používa označenie Fyzikálne pokovovanie z plynnej fázy.

Ako je úprava vykonávaná?

Zjednodušene povedané ide o proces nanášania povrchového materiálu vo veľmi tenkej vrstve. Existuje niekoľko metód vykonávania PVD. Naparovanie vo vákuu pri teplotách medzi 150 °C a 500 °C v špeciálnej iónovej komore. Uvoľnené častice materiálu pre PVD sú ionizované a reagujú s atmosférou vnútri komory, zloženou z inertného plynu (spravidla Argónu) a reaktívneho plynu (spravidla Dusíka). Následne sa usadzujú na povrchu ošetrovaného predmetu, kde vytvorí tenký, súvislý a vysoko priľnavý povlak. Medzi iné technologické postupy s rovnakým dosiahnutým výsledkom patrí napracovanid, depozíciy elektrónovým zväzkom a pulzná laserová depozícia. Aby sa dosiahlo rovnomernej hrúbky vrstvy, ošetrované predmety sa otáčajú rovnomernou rýchlosťou okolo niekoľkých osí.

Najčastejšie používaný PVD coating

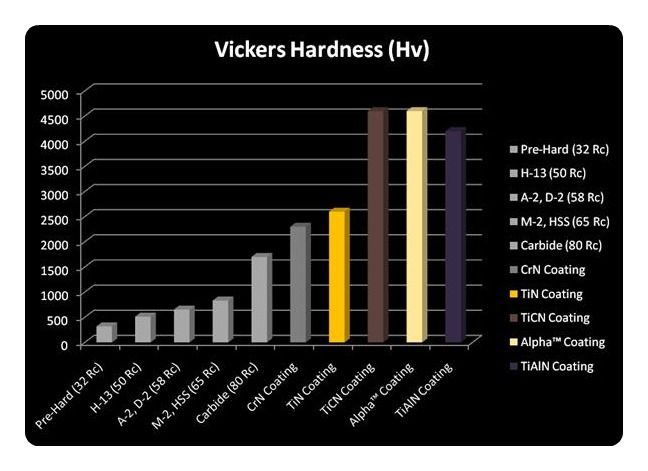

Medzi najčastejšie používané PVD povlakovanie patrí Titanium coating - Tin. Existuje aj niekoľko ďalších komerčne používaných variantov TiN, ktoré boli vyvinuté v posledných desiatich rokoch. Je to Titanium carbon nitrid - TiN s uhlíkom, TiCN, ďalej Titanium aluminium nitrid - TiN s hliníkom, TiAlN alebo ALTIN a tiež kombinácia hliníka aj uhlíka. Medzi ďalšie rozšírené PVD povrchové úpravy patrí CrN coating (na báze nitridu chrómu), zŕn coating (na báze Zirconium nitridu) alebo Alpha™ coating - Tin + ZrN.

Výsledok úprav PVD coating

Prínosom povrchových úprav PVD je značné zlepšenie vlastností ošetreného produktu, ako sú nízke trenie, vysoká tvrdosť, odolnosť voči oderu aj voči vysokej teplote, odolnosť voči korózii aj voči kyselinám.